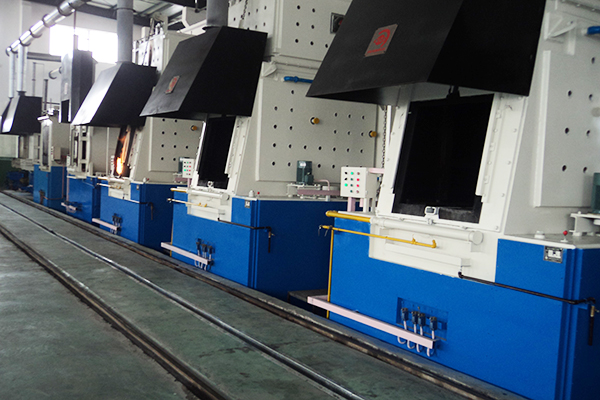

迈向制造:如何系统性提升多用炉生产线的加工精度

多用炉生产线作为热处理的核心装备,其加工精度直接决定了齿轮、轴承、传动部件等关键零件的核心性能(如耐磨性、疲劳强度、使用寿命)。加工精度不仅指零件尺寸的稳定性,更涵盖了硬度均匀性、组织一致性、变形可控性等关键指标。提升其精度是一项贯穿前、中、后的系统工程。

一、 设备状态是基石:确保工艺执行的稳定性

一台状态不佳的设备,无论如何优化工艺,都无法生产出高精度的产品。

温度控制的追求:

炉温均匀性(TUS)与系统精度(SAT)测试:要定期(如每季度或每半年)依据AMS2750或类似标准进行测试。确保工作区内各点的温度波动在工艺要求的窄范围内(如±3°C至±5°C)。这是所有热处理工艺的前提。

热电偶的校准与维护:热电偶是温度控制的“眼睛”。要建立严格的校准周期,对失效或漂移的热电偶及时更换。建议在关键区域安装备用热电偶进行比对监控。

加热元件与隔热层维护:定期检查加热元件的电阻是否均衡,避免局部过热或加热不足。检查炉体耐火材料和隔热密封件,防止热量散失和炉内热场畸变。

气氛控制的准确性与可靠性:

氧探头与碳势传感器:氧探头是多用炉的“嗅觉”。要定期进行烧碳黑操作,并利用定碳片进行准确校准,验证其测量值与实际炉内碳势的一致性。对于高精度要求,应缩短校准频率。

气源质量与流量控制:保证富化气(如丙烷)、载气(如氮气)的纯度和压力稳定。流量计需定期校验,确保气氛流量准确可控,避免因气源波动导致碳势失控。

炉膛密封性:定期检查炉门、风扇轴、热电偶接口等处的密封。轻微的泄漏都会导致炉内碳势和温度的波动,造成产品脱碳或渗碳不足。

冷却系统的准确调控:

淬火油槽的监控:淬火油是影响变形和组织转变的关键。需持续监控并控制其温度均匀性(使用搅拌器)、冷却特性(定期取样检测冷却曲线)、粘度与含水量。油品老化或污染要及时更换或过滤。

气淬系统的压力与流速:对于真空气淬炉,确保气体压力、流速和流向的均匀性,是减少零件变形的核心。

二、 工艺优化是核心:从“经验”到“科学”的转变

先进的设备需要匹配精益的工艺,才能发挥效能。

工艺设计的精细化:

模拟仿真先行:利用Deform、SYSWELD等热处理模拟软件,在投产前对零件的温度场、应力场、相变和变形趋势进行计算机模拟。通过虚拟试错,优化加热速度、保温时间、碳势曲线和冷却方式,从源头上预测并控制变形。

差异化与定制化工艺:摒弃“一炉通吃”的思维。针对同一炉内不同尺寸、不同结构、不同位置的零件,设计差异化的装料方式和工艺参数。例如,对易变形零件采用更温和的加热速率和预冷淬火。

过程参数的准确执行与记录:

建立窄带工艺窗口:在合格范围内,进一步收严关键工艺参数的控制范围,如将碳势控制从±0.05%C收紧到±0.03%C。

全程无纸化记录与监控:利用集散控制系统(DCS)或制造执行系统(MES)自动记录每一炉次的全部温度、碳势、压力曲线。任何偏离工艺规范的异常都能被即时捕捉、报警并追溯,实现“每一炉都可分析”。

三、 过程管理是关键:实现全流程的可控与可追溯

精良的设备和工艺,需要通过严格的管理来落地。

前处理:来料状态标准化

建立严格的来料检验标准,包括材料的化学成分、原始晶粒度、非金属夹杂物等。原材料的不一致是导致热处理后性能离散的根本原因之一。

控制锻坯的预处理(正火、退火)质量,确保组织均匀,为后续热处理提供稳定的基础。

装料方式的艺术与科学:

工装夹具的优化:设计合理的料盘、料筐和夹具,确保工件间距均匀,气氛和淬火油能够顺畅流通,避免产生软点或冷却不均。

标准化装炉操作:制定详细的装炉规范,包括零件摆放方向、层间支撑点、重量分布等。不合理的装料是导致零件变形的主要人为因素。

后处理与变形矫正:

对于已经发生的变形,应引入加压回火、模压淬火 或在可控的热矫直 工艺,作为补偿手段,将变形量矫正到公差范围内。

四、 数据驱动与人员素养:持续改进的引擎

构建数据闭环:

将生产线上的过程数据(温度、碳势、时间)与产品的检验数据(硬度、有效层深、金相组织、变形量)进行关联性大数据分析。

利用SPC(统计过程控制)工具,监控关键质量特性的变化趋势,在出现偏差苗头时即可预警并采取纠正措施,实现从“事后检验”到“事前预防”的转变。

提升人员专业技能:

定期对热处理工程师和操作工进行培训,使其不仅会“按按钮”,更要理解工艺背后的金属学原理和设备工作原理。

培养员工的数据分析和问题解决能力,鼓励他们参与工艺优化和改进活动,将一线经验转化为生产力。

总结

提升多用炉生产线的加工精度,没有单一的“银弹”,它是一场关于 “稳定性”、“准确性”和“一致性” 的追求。它要求我们:

在设备层,通过精心的维护与校准,打造一个稳定可靠的物理平台。

在工艺层,借助模拟技术与精细化管理,设计并执行科学的处理方案。

在管理层,通过标准化的流程和数据驱动决策,确保每一个环节都处于受控状态。

这是一个持续改进、永无止境的过程。当企业将提升精度作为一种文化深入骨髓时,其多用炉生产线必将从一台合格的“加工设备”蜕变为企业核心竞争力的“创造中心”。